Embalajes con VCI y medios de aplicación

El VCI – Inhibidor Volátil de Corrosión – se compone de compuestos orgánicos que inhiben el proceso corrosivo de los materiales metálicos, sin causar daños al medio ambiente. Este proceso ocurre tras la sublimación de los compuestos volátiles del VCI, de baja presión de vapor, generando una capa protectora en el material metálico.

Esta barrera impide cualquier reacción de oxidación en el metal. El vapor no crea ningún residuo o película sobre el metal, evitando acudir a los procesos caros, prolongados e insalubres que supone la necesidad de eliminación de los residuos derivados de los protectores convencionales.

Indicamos abajo los medios de aplicación más comunes para los embalajes:

Papel: El más utilizado (alberga la mayor cantidad de VCI, absorbe la humedad, necesita de un refuerzo mecánico. Plástico: Bien empleado (reciclable, posee menor cantidad de VCI, más caro, permite la condensación y no absorbe la humedad. Liquido: Aplicado en protecciones breves, por spray o inmersión. Línter: Volatilización gradual, aumenta el tiempo de protección. Otros: Espuma, cajas de plástico, papel impregnado, etc.

Acción en el Embalaje

La base orgánica funciona como un cargador pasivo y activo, que al volatilizar lleva consigo un anión inorgánico u orgánico. La tendencia natural es que se depositen en la superficie metálica, aconteciendo la formación de una película uniforme e invisible. Tras un determinado nivel de concentración de vapor, se establece un equilibrio que genera un perfecto intercambio entre el inhibidor que trae el embalaje y la superficie de metal. De esta forma, el mecanismo de condensación posee la misma velocidad que el mecanismo de vaporización, tal y como se muestra en el siguiente esquema:

Embalaje Ideal

En un sistema ideal, para que se dé la protección, el embalaje debe estar herméticamente cerrado, generando un equilibrio completo en el sistema. En este caso, la duración de la protección anti-corrosiva VCI tiende a ser infinita. En el caso de que exista un intercambio de este medio con el medio exterior (pequeñas aperturas) ocurre una “renovación” constante del medio que provoca el consumo continuo del material VCI presente en el embalaje y, consecuentemente, un desgaste del VCI aplicado en el sistema.

La película o barrera inhibidora sobre la superficie metálica se preserva siempre que el producto permanezca en un embalaje cerrado. El mecanismo de protección asegura que las piezas estén preparadas para un uso inmediato nada más salir del embalaje, sin necesidad de un lavado previo con solvente.

Esta operación complementaria de limpieza depende, en mayor medida, de la aplicación final del metal en cuestión. La corrosión metálica se empieza a dar lugar cuando la humedad (que contiene un electrolito) condensa sobre la superficie del metal, ocasionando un flujo de electrones entre la superficie metálica y el electrolito. Las moléculas de VCI no impiden la deposición del electrolito, por lo que el flujo de la corriente existente es del sentido necesario para que no exista la oxidación del metal. En función del metal y del sistema inhibidor, la capa formada impide físicamente el contacto del electrolito con el metal.

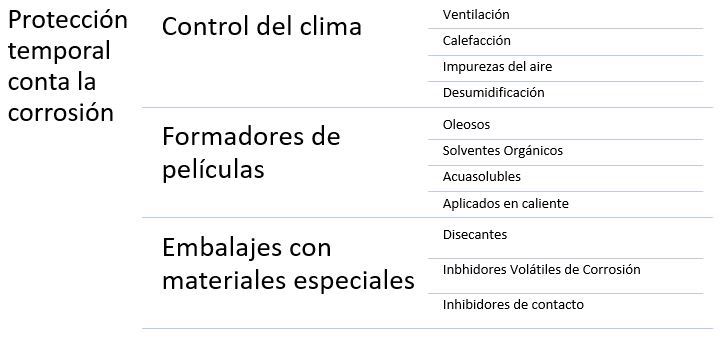

Protección Anticorrosiva Temporal

Algunos productos metálicos necesitan de una protección anticorrosiva temporal ya que, tras un tiempo de almacenamiento o transporte deben presentar una superficie sin alteración. El término “temporal” en este caso, se aplica en el sentido de que es fácilmente removible, no refiriéndose al periodo en el que podría mantenerse la protección.

Los principales medios de corrosión son:

- Contaminación de los productos (por contacto con las manos, o por otros residuos relacionados con el proceso de fabricación)

- Embalajes que contengan sustancias corrosivas

- Corrosión atmosférica.

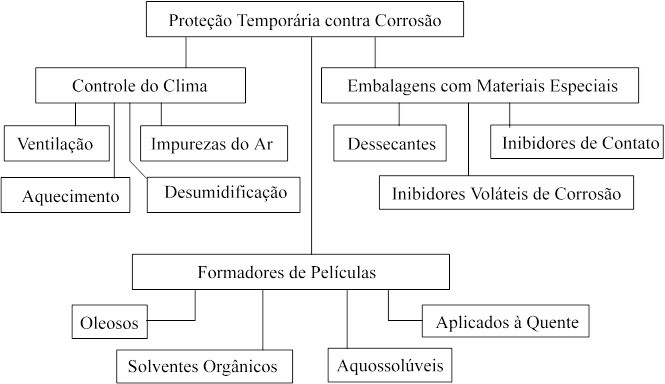

Además del uso de un embalaje adecuado, muchas veces es necesaria una adecuación del interior del embalaje con un protector temporal. La protección temporal es generalmente obtenida por la climatización del medio externo, el uso de sustancias anticorrosivas a través de películas protectoras, el uso de embalajes especiales que contienen inhibidores de corrosión o por la combinación de estos métodos. El siguiente cuadro resume el proceso de decisión:

Control del Clima:

La formación de una capa de agua sobre las superficies metálicas es el principal factor para que se dé el proceso de corrosión.

Los principales métodos de protección para la disminución de la condensación del agua son:

Ventilación: Aplicada en locales donde sea complicado controlar la humedad y la temperatura. Se hace a través de la ventilación natural (generando corrientes de aire) o forzada (a través de ventiladores).

Calefacción: Recomendada para aquellos locales donde exista una gran variación de la temperatura, es decir, que haga mucho frío durante el día y mucho calor durante la noche. La calefacción se realiza para controlar la humedad relativa (en valores próximos al 60%). Para la calefacción de ambientes cerrados, se utilizan calefactores colocados en la zona superior de las paredes y, para que exista una renovación total del aire, se colocan extractores en la parte inferior. Se debe prestar atención a algunos calefactores de combustión ya que pueden emitir gases como CO2, SO2, etc., que son gases altamente corrosivos. Es necesario monitorizar la humedad con ayuda de un hidrómetro.

Deshumidificación: Sólo es aplicable cuando los otros métodos no resuelven el problema de la humedad por sí solos. Los procesos de deshumidificación más comunes son los obtenidos por refrigeración, adsorción por sílicas o absorción por cloratos / litio.

Eliminación de las impurezas del aire: Se aplica en ambientes con grandes cantidades de productos derivados de la combustión (CO2, SO2, hollín, etc.).

Formadores de Película:

Se trata de obtener una película superficial que impida el contacto de la superficie metálica con la humedad y con las sustancias corrosivas. La película formada necesitará tener un espesor en función de la intensidad de la protección que se desee alcanzar.

Generalmente, son materiales derivados del petróleo, aceite o grasas los que contienen sustancias que confieren propiedades de uniformidad en la película aplicada, además de las sustancias químicas inhibidoras de la corrosión. Su grande desventaja está en el proceso de eliminación, que en la mayoría de ocasiones se trata de una tarea difícil, insalubre e ineficiente. Para la retirada del inhibidor de la corrosión se utilizan productos orgánicos altamente tóxicos para el ser humano y para el medio ambiente, como los organoclorados y los aromáticos.

Estos protectores se componen básicamente de materiales formadores de película: aceites, grasas, resinas, vaselinas, etc.;

Solventes: agua, sustancias orgánicas, etc.;

Inhibidores de corrosión: compuestos derivados del azufre y el nitrógeno;

Neutralizadores de acidez;

Se pueden dividir en estos grupos:

Acuosos – emulsionables en agua y productos químicos solubles en agua;

Oleosos;

Solventes orgánicos - oleosos o grasos, cerosos, tipo barniz y tipo plástico;

Aplicados en caliente- vaselina, cera y termoplásticos;

Embalajes con materiales especiales

Es el método más utilizado debido a la versatilidad y a la aplicabilidad, siendo un excelente agente para la protección mecánica y corrosiva, tanto durante el almacenamiento como durante el transporte.

Los embalajes anticorrosivos se diferencian principalmente por el contenido de su protector: Contra agentes mecánicos;

Con disecantes: compuestos químicos que actúan eliminando la humedad que entra en el embalaje, pudiendo ser de adsorción (sílica) o por absorción (cloratos y litio). Aplicados en casos donde no es posible colocar otro tipo de protectores debido a las incompatibilidades químicas, o también utilizados como refuerzo en el caso de los productos electrónicos.

Inhibidores de contacto: productos que actúan cuando entran en contacto directo con la superficie metálica, contienen sales inorgánicas que se desprenden del papel, generalmente a base de nitrito de sodio.

Inhibidores volátiles: las sustancias químicas utilizadas tienden a volatilizar, alcanzando la superficie del metal, donde son absorbidos, quedando en forma de película invisible.